5 สัญญาณเตือน! ถึงเวลาต้องอัปเกรด PLC/SCADA ในโรงงานคุณ

ประเภทบทความ

อ่าน 8 นาที

บทวิเคราะห์เชิงเทคนิคที่ช่วยให้ผู้บริหารและวิศวกรประเมินความเสี่ยงจากระบบควบคุมที่ล้าสมัย ก่อนเกิด Downtime ครั้งใหญ่

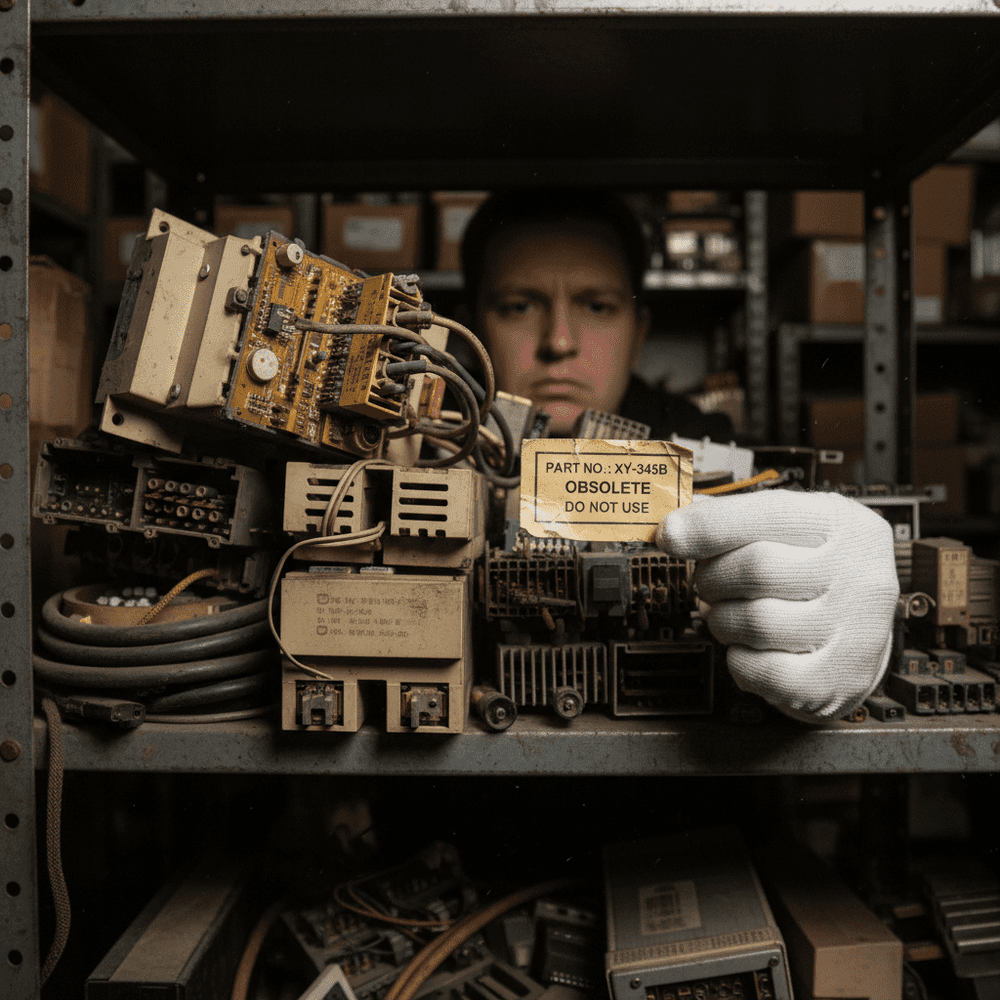

สัญญาณเตือนที่ 1: ความเสี่ยงในการจัดหาอะไหล่

(The Sourcing Crisis)

นี่คือปัญหาทางธุรกิจที่เร่งด่วนที่สุดอาการ: Part Number ของ PLC/I/O Module ไม่มีการผลิตแล้ว (Discontinued หรือ End-of-Life) หรือหาอะไหล่ได้ยากมากในตลาดโลกผลกระทบทางเทคนิค: หาก Hardware ชิ้นใดชิ้นหนึ่งเสีย คุณต้องพึ่งพา ตลาดมือสอง หรือ สินค้าทดแทน (Aftermarket) ที่ไม่มีการรับประกันคุณภาพ ซึ่งนำมาสู่ความเสี่ยงที่จะเกิด Downtime นานหลายสัปดาห์คำแนะนำจาก TPI: หากคุณพบว่า Lead Time ในการจัดหาอะไหล่ Core PLC (CPU, Power Supply) เกินกว่า 30 วัน นั่นคือสัญญาณเตือนที่ชัดเจนที่สุด เราสามารถช่วยคุณประเมินและจัดหา อะไหล่แท้พร้อมส่ง สำหรับรุ่นที่ยังรองรับ หรือวางแผนการเปลี่ยนผ่านไปสู่แพลตฟอร์มที่ใหม่กว่า

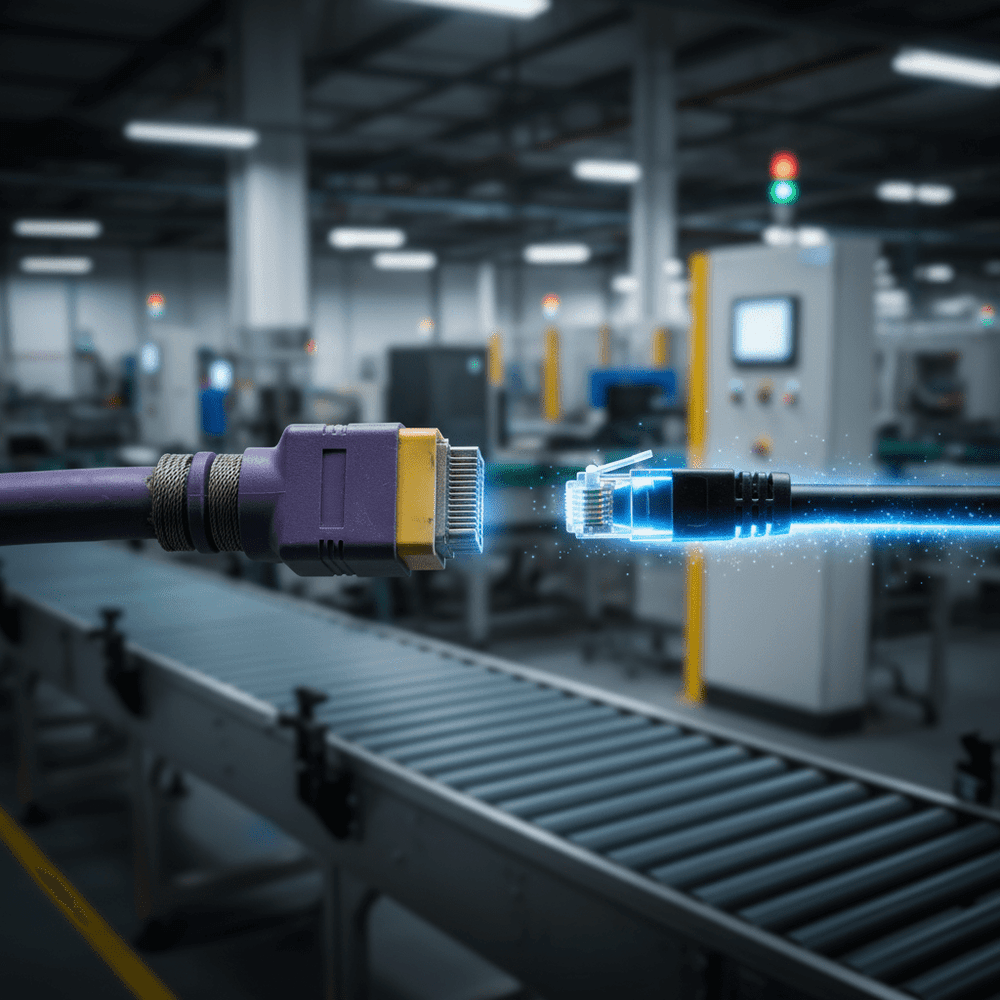

สัญญาณเตือนที่ 2: ข้อจำกัดด้านการสื่อสารและเครือข่าย

(Communication & Networking Bottlenecks)

อาการ: ระบบควบคุมยังคงใช้โปรโตคอลการสื่อสารแบบเก่า เช่น Profibus DP, DeviceNet หรือ Serial Communication (RS-232/485) ซึ่งไม่รองรับการส่งข้อมูลความเร็วสูงผลกระทบทางเทคนิค: การเชื่อมต่อกับระบบบริหารจัดการ (MES/ERP), Cloud Computing หรือ IIoT (Industrial IoT) เป็นไปได้ยากหรือไม่เสถียร ทำให้ไม่สามารถใช้ Big Data ในการวิเคราะห์และปรับปรุงประสิทธิภาพการผลิต (OEE) ได้คำแนะนำจาก TPI: การอัปเกรดไปใช้แพลตฟอร์มที่รองรับ Standard Ethernet (Profinet/Ethernet/IP) จะช่วยให้การสื่อสารระหว่าง PLC และ SCADA/Cloud มีความเร็วและความเสถียรสูงขึ้น ลด Latency ในการควบคุม

สัญญาณเตือนที่ 3: ปัญหาด้านความปลอดภัยทางไซเบอร์

(Cybersecurity Vulnerability)

อาการ: ระบบปฏิบัติการ (Operating System) ของ SCADA Server หรือ HMI Panel เป็นเวอร์ชันที่ล้าสมัย (เช่น Windows XP, Windows 7 ที่ไม่มีการอัปเดต Security Patch แล้ว)ผลกระทบทางเทคนิค: ช่องโหว่ด้านความปลอดภัยเหล่านี้ทำให้โรงงานของคุณมีความเสี่ยงต่อ

การถูกโจมตีทางไซเบอร์ได้ง่าย ซึ่งอาจนำไปสู่การขโมยข้อมูลสูตรการผลิต หรือที่เลวร้ายที่สุดคือการแทรกแซงและทำลายกระบวนการควบคุมคำแนะนำจาก TPI: การอัปเกรด Hardware และ Software ให้เป็นเวอร์ชันปัจจุบันจะช่วยให้คุณสามารถใช้ Security Features ที่ทันสมัย เช่น การเข้ารหัสข้อมูล (Encryption), การพิสูจน์ตัวตนแบบ Multi-Factor (MFA), และการจำกัดสิทธิ์การเข้าถึงอย่างเข้มงวด

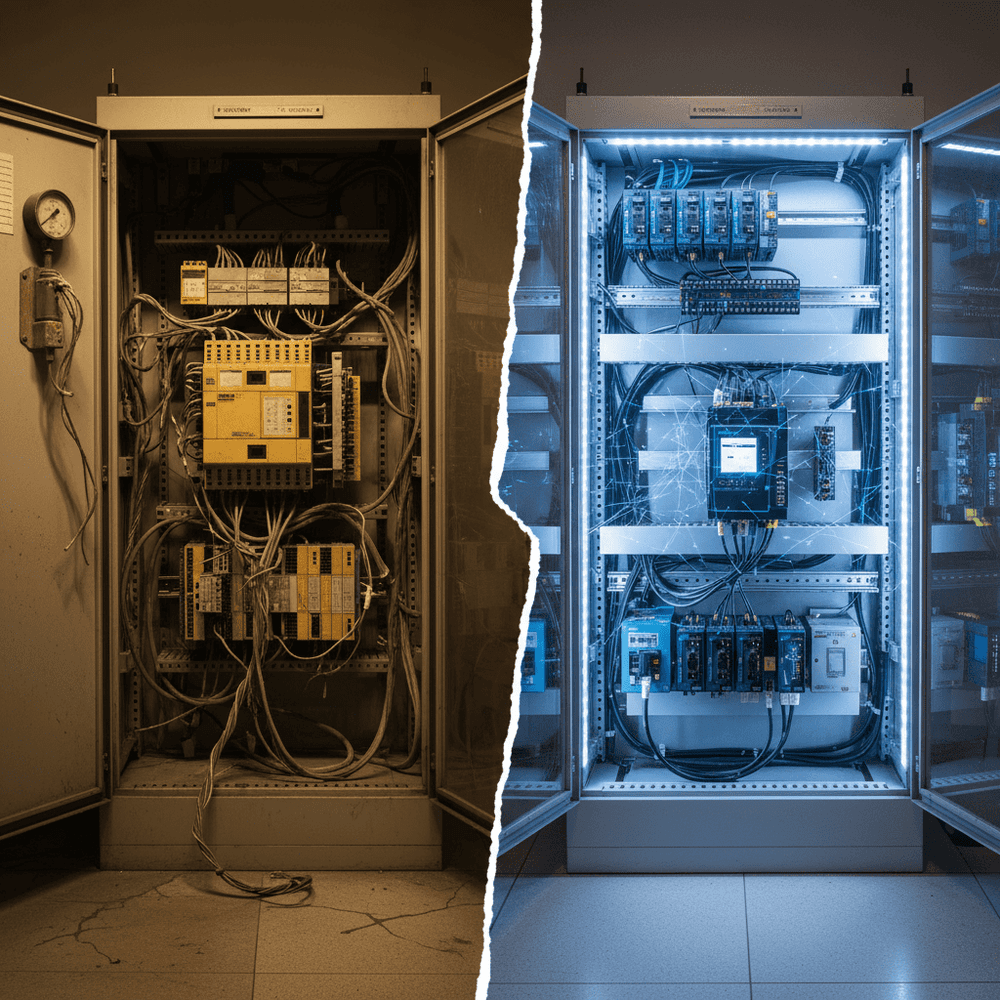

สัญญาณเตือนที่ 4: HMI/SCADA Interface ที่ขาดประสิทธิภาพ

(Ineffective Human Interface)

อาการ: หน้าจอ HMI (Human-Machine Interface) หรือ SCADA ที่มีกราฟิกโบราณ, ข้อมูลไม่ชัดเจน, และการแจ้งเตือน (Alarm) ที่ไม่เป็นระบบผลกระทบทางเทคนิค: ผู้ปฏิบัติงาน (Operator) ไม่สามารถวิเคราะห์ปัญหาหรือตอบสนองต่อเหตุการณ์ฉุกเฉินได้อย่างรวดเร็ว เนื่องจากต้องใช้เวลานานในการทำความเข้าใจสถานะของเครื่องจักร ซึ่งนำไปสู่การตัดสินใจที่ผิดพลาดและเพิ่มเวลา Downtime โดยไม่จำเป็นคำแนะนำจาก TPI: การออกแบบ HMI/SCADA Interface ใหม่ตามหลักการ High-Performance HMI จะช่วยให้ผู้ปฏิบัติงานสามารถ เข้าใจสถานะ และ ตอบสนองต่อสัญญาณเตือน ได้เร็วขึ้นกว่าเดิมอย่างน้อย 30%

สัญญาณเตือนที่ 5: ความยากในการบำรุงรักษาและการปรับปรุง

(Maintenance and Modification Difficulty)

อาการ: โปรแกรม PLC ถูกเขียนด้วยภาษาโปรแกรมรุ่นเก่า, ไม่มีเอกสารกำกับ (Documentation) หรือไม่สามารถหาบุคลากรที่เขียน/แก้ไขโปรแกรมได้ผลกระทบทางเทคนิค: เมื่อคุณต้องการเพิ่มฟังก์ชันใหม่ หรือแก้ไข Bug ในระบบ คุณต้องจ่ายค่าบริการวิศวกรในอัตราที่สูงมาก หรือต้องเสี่ยงให้ช่างที่ไม่เชี่ยวชาญเข้ามาแก้ไข ซึ่งอาจทำให้เกิดความผิดพลาดในการผลิตคำแนะนำจาก TPI: การอัปเกรดเป็นแพลตฟอร์มและภาษาโปรแกรมที่ทันสมัย จะช่วยให้การ Troubleshooting และ Modification ทำได้ง่ายขึ้นมาก นอกจากนี้ TPI ยังมี System Design Service ที่รวมถึงการจัดทำเอกสารและ Training บุคลากรของคุณให้พร้อมสำหรับการดูแลระบบในระยะยาว